GIẢI PHÁP CHO HỆ THỐNG GIÁM SÁT ĐỘNG CƠ THIẾT BỊ TRUYỀN ĐỘNG

I. TỔNG QUAN GIẢI PHÁP

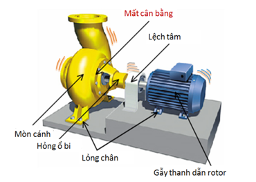

Theo thống kê và theo dõi dữ liệu của nhiều hãng công nghệ trên thế giới chuyên phân phối các thiết bị cho các nhà máy, phân xưởng thì số lượng các thiết bị động cơ, bơm xảy ra sự cố ngẫu nhiên chiếm đến 89%. Thiết bị quay luôn là một phần không thể thiếu trong một dây truyền sản xuất bất kỳ. Có thiết bị quay không quan trọng, có thể dừng sửa chữa bất kỳ. Tuy nhiên, có những thiết bị quay không thể dừng đột ngột vì dẫn đến cả một dây truyền hoặc nhà máy phải dừng hoạt động. Các sự cố thường thấy đối với hệ thống động cơ và bơm như là:

| · Mòn cánh trong hệ thống bơm.· Lệch tâm giữa trục động cơ và bơm. · Hỏng, mòn ổ bi. · Gẫy thanh dẫn rotor. · Mất cân bằng hệ thống. · Lỏng chân cố định thiết bị. · Quá nhiệt động cơ. |  |

Do đó yêu cầu đặt ra là phải có giải pháp giám sát, kiểm tra và đánh giá được tình trạng thiết bị giúp theo dõi và ngăn ngừa các hư hỏng đột xuất ở thiết bị, nhờ đó giảm thiểu tối đa được chi phí bảo dưỡng, tổn hao sản lượng và chất lượng của sản phẩm, thời gian dừng tổ máy.

Nhận thức được tầm quan trọng của việc chẩn đoán tình trạng thiết bị, đặc biệt là giám sát & phân tích đánh giá tình trạng hệ thống. Công ty TNHH Phan Triệu đã áp dụng giải pháp giám sát rung động cho thiết bị quay trong các nhà máy như bơm, quạt động cơ, máy nén…với hiệu quả cao, giúp cải thiện về chi phí và mang lại lợi ích trong bảo trì và vận hành, tăng độ ổn định và độ tin cậy cho động cơ và hệ thống có liên quan, đặc biệt giảm thiểu tối đa tình trạng dừng cả tổ máy, dây truyền vì những sự cố bất ngờ của thiết bị.

II. THỰC TRẠNG VẬN HÀNG CỦA CÁC HỆ THỐNG GIÁM SÁT ĐỘNG CƠ THIẾT BỊ TRUYỀN ĐỘNG TRONG NHÀ MÁY HIỆN NAY

Theo thông tin khảo sát tại nhiều nhà máy, các động cơ được trang bị và vận hành từ giai đoạn đầu khi tiến hành xây dựng, với tiêu chuẩn thiết kế và chế tạo trước đây, trải qua thời gian dài hoạt động, các động cơ đã bộc lộ những vấn đề sau:

– Nhiều động cơ lớn khi lắp đặt không được trang bị đầy đủ các hệ thống cảm biến để giám sát tình trạng hoạt động như: nhiệt độ, độ rung, tốc độ…

– Không có hệ thống giám sát, phân tích và đánh giá về tình trạng hoạt động thực tế của hệ thống động cơ.

– Các hệ thống được lắp đặt và vận hành trong một thời gian dài dẫn đến nhiều bộ phận bị già hóa, gỉ sét..hoặc không còn đảm bảo độ ăn khớp như khi mới lắp đặt, do thời gian dài hoạt động bị mài mòn dẫn đến tăng khả năng gây rung lắc, phát nhiệt thiết bị trong quá trình hoạt động.

– Không có bảng theo dõi dữ liệu hoạt động của hệ thống, dẫn đến việc phân tích và đánh giá hệ thống không đảm bảo, khó khăn trong việc lập kế hoạch bảo dưỡng, sửa chữa thiết bị.

– Thiết bị cũ và không được kết nối các thông số hoạt động lên phòng điều khiển hoặc đám mây (cloud) dẫn đến hạn chế trong việc giám sát vận hành.

III. MỘT VÀI PHƯƠNG ÁN GIẢI PHÁP ĐỀ XUẤT

Căn cứ theo kết quả kiểm tra, khảo sát tình trạng của các động cơ hệ thống hiện hữu tại nhiều nhà máy khác nhau, Công ty TNHH Thương Mại và Dịch Vụ TC Power Việt Nam đã triển khai phương án thực hiện được tiến hành như sau:

- Lắp đặt thêm các bộ cảm biến trực tiếp tại hệ thống động cơ và bơm để giám sát các thông số hoạt động của thiết bị như: Độ rung, tốc độ.

- Hệ thống PLC và các module giám sát, phân tích các thông số tín hiệu của hệ thống được các cảm biến ghi nhận và gửi về.

- Bộ máy tính server, hiển thị các thông số giám sát của hệ thống và tình trạng của của thiết bị.